Apparatuur voor fysisch en chemisch laboratorium:

Mechanische testen, elektrische testen, eerste bordinspectie en testen, laboratoriumanalyse.

1. Trekbank voor koperfolie: Dit instrument wordt gebruikt om de treksterkte van koperfolie te meten tijdens het strekproces. Het helpt de sterkte en taaiheid van koperfolie te evalueren om de productkwaliteit en betrouwbaarheid te garanderen.

Koperfolie trekbank

Volledig automatische intelligente zoutsproeitestmachine

2. Volledig automatische, intelligente zoutsproeitestmachine: deze machine simuleert een zoutsproeiomgeving om de corrosiebestendigheid van printplaten na oppervlaktebehandeling te testen. Dit helpt de productkwaliteit te controleren en zorgt voor stabiele prestaties in zware omstandigheden.

3. Vierdraads testmachine: Dit instrument test de weerstand en geleidbaarheid van draden op printplaten. Het evalueert de elektrische prestaties van de printplaat, inclusief transmissieprestaties en stroomverbruik, om betrouwbare en stabiele verbindingen te garanderen.

Vierdraads testmachine

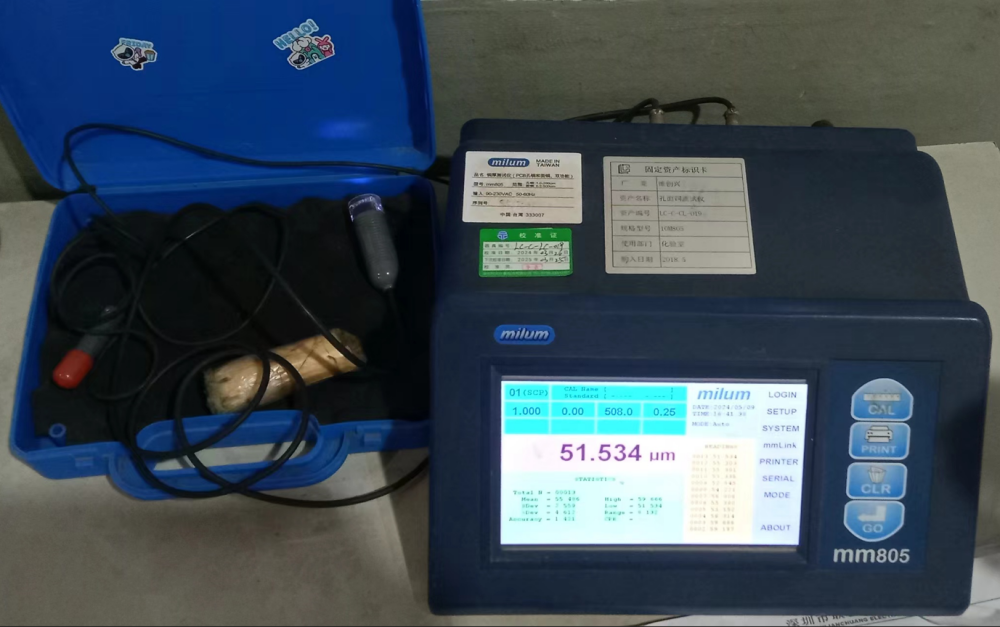

4. Impedantietester: een essentieel instrument bij de productie van printplaten. Deze wordt gebruikt om de impedantiewaarde op de printplaat te meten door een wisselstroomsignaal met vaste frequentie te genereren dat door het te testen circuit gaat. Het meetcircuit berekent vervolgens de impedantiewaarde op basis van de wet van Ohm en de kenmerken van wisselstroomcircuits. Dit garandeert dat de geproduceerde printplaat voldoet aan de impedantie-eisen van de klant.

Fabrikanten kunnen dit testproces ook gebruiken om procesverbeteringen door te voeren en de impedantiecontrole van printplaten te verbeteren. Dit is noodzakelijk om te voldoen aan de eisen van snelle digitale signaaloverdracht en radiofrequentietoepassingen.

Impedantietester

Tijdens het productieproces van printplaten worden in verschillende fasen impedantietests uitgevoerd:

1) Ontwerpfase: Ingenieurs gebruiken elektromagnetische simulatiesoftware om de printplaat te ontwerpen en te ontwerpen. Ze berekenen en simuleren de impedantiewaarden vooraf om ervoor te zorgen dat het ontwerp aan specifieke eisen voldoet. Deze simulatie helpt bij het beoordelen van de impedantie van de printplaat vóór de productie.

2) Vroege fase van de productie: Tijdens de prototypeproductie worden impedantietests uitgevoerd om te controleren of de impedantiewaarde aan de verwachtingen voldoet. Op basis van deze resultaten kunnen aanpassingen in het productieproces worden doorgevoerd.

3) Productieproces: Bij de productie van meerlaagse printplaten worden impedantietests uitgevoerd op kritische knooppunten om controle te garanderen over parameters zoals de dikte van de koperfolie, de dikte van het diëlektrische materiaal en de lijnbreedte. Dit garandeert dat de uiteindelijke impedantiewaarde voldoet aan de ontwerpeisen.

4) Inspectie van het eindproduct: Na de productie wordt een laatste impedantietest op de printplaat uitgevoerd. Dit garandeert dat de bedieningselementen en aanpassingen die tijdens het productieproces zijn uitgevoerd, effectief voldoen aan de ontwerpvereisten voor de impedantiewaarde.

5. Machine voor het testen van lage weerstand: Deze machine test de weerstand van draden en contactpunten op de printplaat om te garanderen dat ze voldoen aan de ontwerpvereisten en om de productkwaliteit en -prestaties te garanderen.

Testmachine met lage weerstand

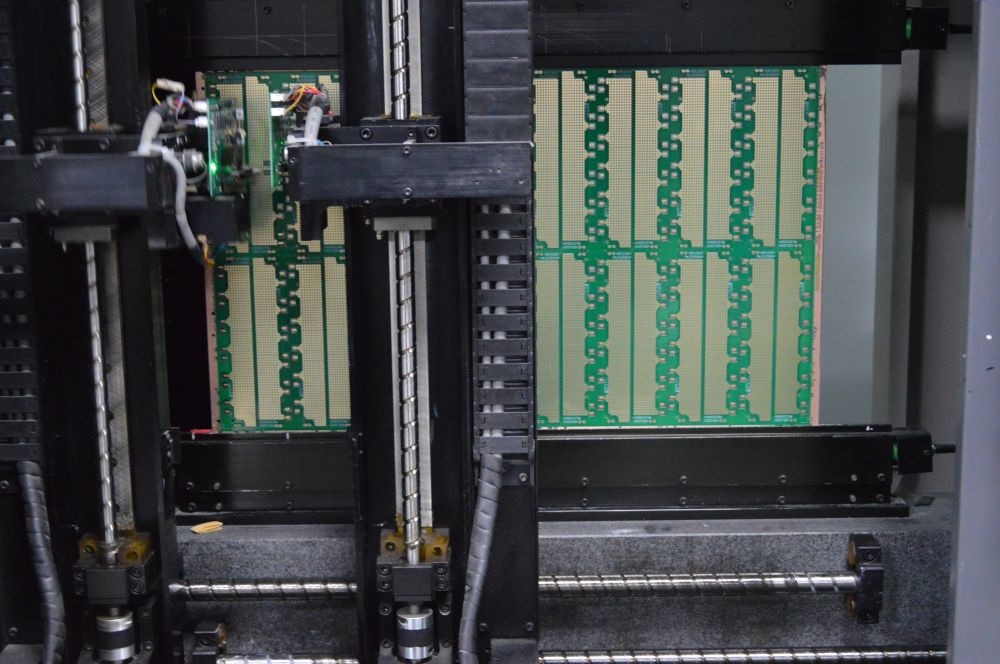

Vliegende Probe Tester

6. Flying probe-tester: De flying probe-tester wordt voornamelijk gebruikt om de isolatie- en geleidbaarheidswaarden van printplaten te testen. Hij kan het testproces monitoren en storingspunten in realtime detecteren, wat zorgt voor nauwkeurige tests. Flying probe-testen is geschikt voor het testen van kleine en middelgrote printplaten, omdat er geen testopstelling nodig is, wat de productietijd en -kosten verlaagt.

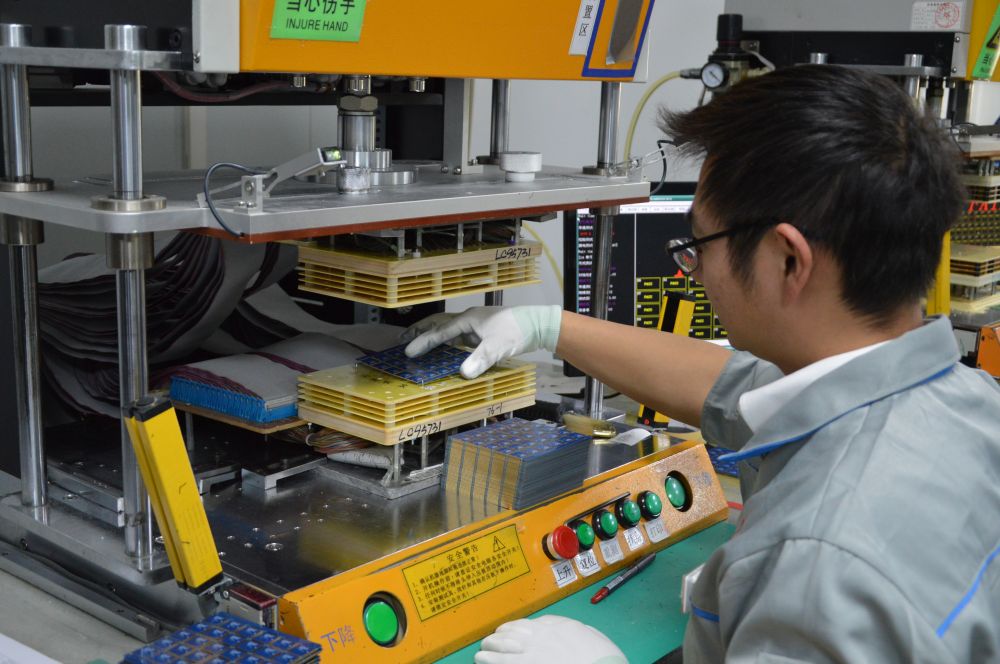

7. Fixture tooling tester: Vergelijkbaar met flying probe testing, wordt test rack testing vaak gebruikt voor het testen van middelgrote en grote series printplaten. Het maakt het mogelijk om meerdere testpunten gelijktijdig te testen, wat de testefficiëntie aanzienlijk verbetert en de testtijd verkort. Dit verbetert de algehele productiviteit van de productielijn en zorgt tegelijkertijd voor nauwkeurigheid en hoge mate van herbruikbaarheid.

Handmatige fixture-gereedschapstester

Automatische fixture-gereedschapstester

Winkel voor gereedschap voor bevestigingen

8. Tweedimensionaal meetinstrument: Dit instrument maakt beelden van het oppervlak van een object door middel van belichting en fotografie. Vervolgens verwerkt het de beelden en analyseert de data om geometrische informatie over het object te verkrijgen. De resultaten worden visueel weergegeven, zodat operators de vorm, grootte, positie en andere kenmerken van het object kunnen observeren en nauwkeurig kunnen meten.

Tweedimensionaal meetinstrument

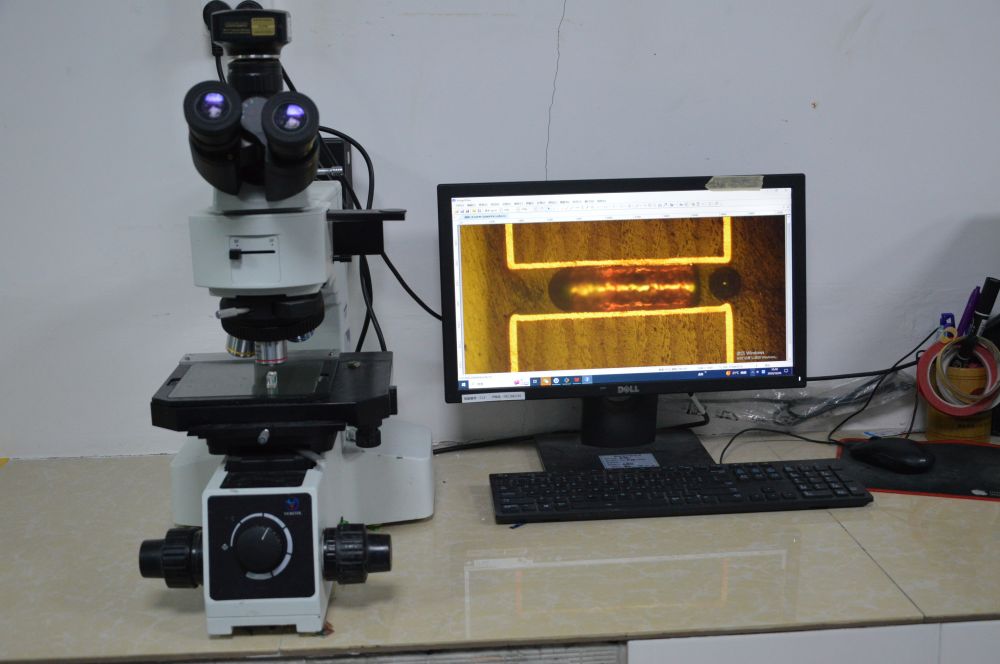

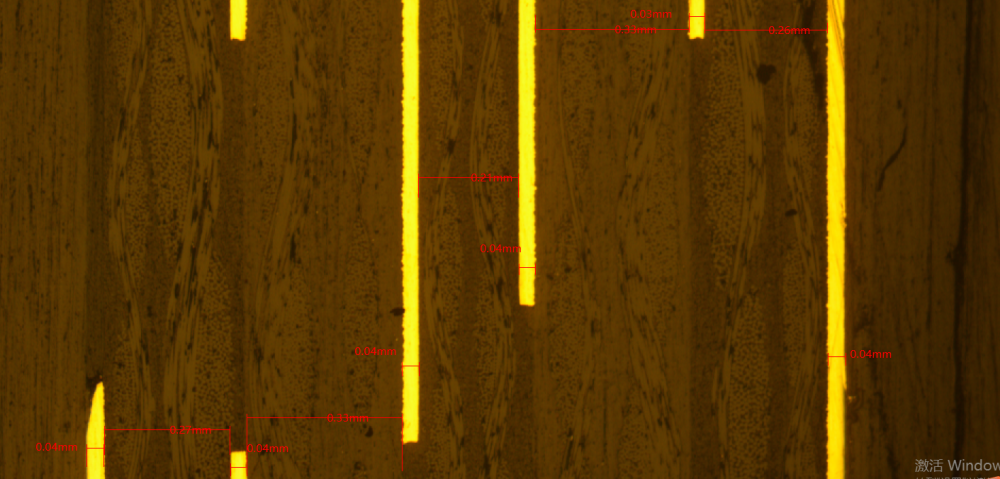

Lijnbreedtemeetinstrument

9. Lijnbreedtemeter: De lijnbreedtemeter wordt voornamelijk gebruikt om de boven- en onderbreedte, oppervlakte, hoek, cirkeldiameter, cirkelhartafstand en andere parameters van halffabrikaten van printplaten te meten na ontwikkeling en etsen (vóór het printen van soldeermaskerinkt). Het instrument gebruikt een lichtbron om de printplaat te belichten en vangt het beeldsignaal op via optische versterking en CCD-foto-elektrische signaalconversie. De meetresultaten worden vervolgens weergegeven op een computerinterface, wat een nauwkeurige en efficiënte meting mogelijk maakt door op de afbeelding te klikken.

10. Tinoven: De tinoven wordt gebruikt om de soldeerbaarheid en thermische schokbestendigheid van printplaten te testen, om zo de kwaliteit en betrouwbaarheid van soldeerverbindingen te garanderen.

Soldeerbaarheidstest: Deze test beoordeelt het vermogen van het printplaatoppervlak om betrouwbare soldeerverbindingen te vormen. De contactpunten worden gemeten om de hechting tussen het soldeermateriaal en het printplaatoppervlak te beoordelen.

Thermische schokbestendigheidstest: Deze test beoordeelt de weerstand van de printplaat tegen temperatuurschommelingen in omgevingen met hoge temperaturen. Hierbij wordt de printplaat blootgesteld aan hoge temperaturen en snel overgebracht naar lagere temperaturen om de thermische schokbestendigheid te evalueren.

11. Röntgeninspectiemachine: De röntgeninspectiemachine kan printplaten penetreren zonder demontage of schade, waardoor potentiële kosten en schade worden vermeden. De machine kan defecten op de printplaat detecteren, zoals luchtbelletjes, onderbrekingen, kortsluitingen en defecte leidingen. De apparatuur werkt onafhankelijk, laadt en ontlaadt automatisch materialen, detecteert, analyseert en identificeert afwijkingen, en markeert en labelt automatisch, wat de productie-efficiëntie verbetert.

Röntgeninspectiemachine

Laagdiktemeter

12. Laagdiktemeter: Tijdens het productieproces van printplaten worden vaak verschillende coatings (zoals vertinnen, vergulden, enz.) aangebracht om de geleidbaarheid en corrosiebestendigheid te verbeteren. Een onjuiste laagdikte kan echter leiden tot prestatieproblemen. De laagdiktemeter wordt gebruikt om de dikte van de coating op het oppervlak van de printplaat te meten en ervoor te zorgen dat deze aan de ontwerpeisen voldoet.

13. ROHS-instrument: Bij de productie van printplaten worden ROHS-instrumenten gebruikt om schadelijke stoffen in materialen te detecteren en te analyseren, en zo te voldoen aan de eisen van de ROHS-richtlijn. De ROHS-richtlijn, geïmplementeerd door de Europese Unie, beperkt het gebruik van gevaarlijke stoffen in elektronische en elektrische apparatuur, waaronder lood, kwik, cadmium, zeswaardig chroom en andere. ROHS-instrumenten worden gebruikt om het gehalte aan deze schadelijke stoffen te meten en te garanderen dat de materialen die worden gebruikt in het productieproces van printplaten voldoen aan de eisen van de ROHS-richtlijn, wat de productveiligheid en milieubescherming waarborgt.

ROHS-instrument

14. Metaalmicroscoop: De metaalmicroscoop wordt voornamelijk gebruikt om de koperdikte van de binnenste en buitenste lagen, gegalvaniseerde oppervlakken, gegalvaniseerde gaten, soldeermaskers, oppervlaktebehandelingen en de dikte van elke diëlektrische laag te onderzoeken om aan de specificaties van de klant te voldoen.

Microscopische sectieopslag

Microscopische sectie 1

Microscopische sectie 2

Gatoppervlak koper tester

15. Kopertester voor gaten: Dit instrument wordt gebruikt om de dikte en uniformiteit van koperfolie in de gaten van printplaten te testen. Door snel ongelijkmatige koperlaagdiktes of afwijkingen van de gespecificeerde waarden te identificeren, kunnen er tijdig aanpassingen in het productieproces worden doorgevoerd.

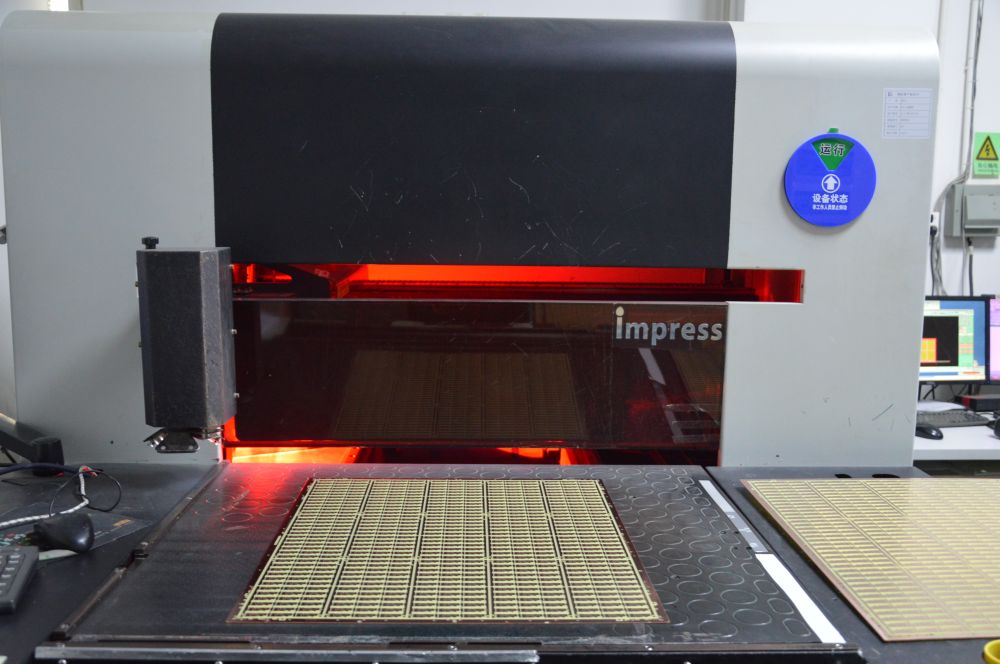

16. De AOI-scanner, een afkorting voor Automated Optical Inspection, is een apparaat dat optische technologie gebruikt om elektronische componenten of producten automatisch te identificeren. De werking ervan bestaat uit het vastleggen van een oppervlaktebeeld van het te inspecteren object met behulp van een camerasysteem met hoge resolutie. Vervolgens wordt computerbeeldverwerkingstechnologie gebruikt om het beeld te analyseren en te vergelijken, waardoor oppervlaktedefecten en beschadigingen aan het doelobject kunnen worden gedetecteerd.

AOI-scanner

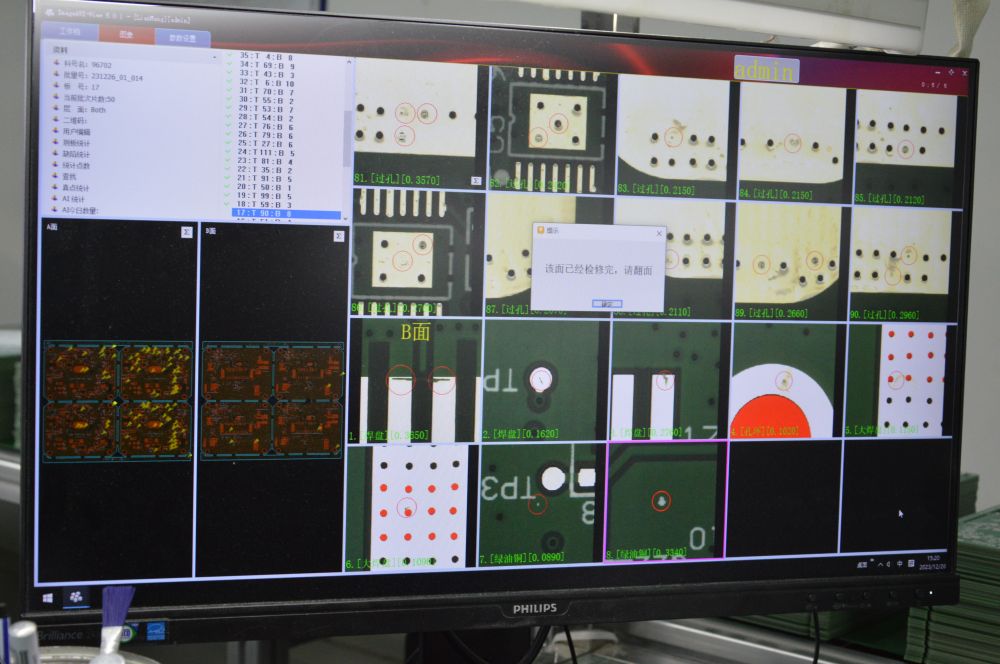

17. De PCB-uiterlijkinspectiemachine is een apparaat dat is ontworpen om de visuele kwaliteit van printplaten te beoordelen en productiefouten te identificeren. Deze machine is uitgerust met een camera met hoge resolutie en een lichtbron om het PCB-oppervlak grondig te onderzoeken en diverse defecten zoals krassen, corrosie, vervuiling en lasnaden te detecteren. Doorgaans omvat de machine automatische invoer- en uitvoersystemen voor het beheer van grote PCB-partijen en het scheiden van goedgekeurde en afgekeurde printplaten. Door gebruik te maken van beeldverwerkingsalgoritmen worden geïdentificeerde defecten gecategoriseerd en gemarkeerd, wat reparaties of verwijderingen eenvoudiger en nauwkeuriger maakt. Dankzij automatisering en geavanceerde beeldverwerkingsmogelijkheden voeren deze machines snel inspecties uit, wat de productiviteit verhoogt en kosten verlaagt. Bovendien kunnen ze inspectieresultaten opslaan en gedetailleerde rapporten produceren voor kwaliteitsbewaking en procesverbetering, wat uiteindelijk de productkwaliteit verbetert.

Uiterlijke inspectiemachine 1

Uiterlijke inspectiemachine 2

Uiterlijke inspectie Gebreken gemarkeerd

PCB Con-verontreinigingstester

18. De PCB-ionencontaminatietester is een gespecialiseerd instrument voor het identificeren van ionencontaminatie in printplaten (PCB's). Tijdens het productieproces van elektronica kan de aanwezigheid van ionen op het PCB-oppervlak of in de printplaat een aanzienlijke impact hebben op de functionaliteit van het circuit en de productkwaliteit. Daarom is een nauwkeurige meting van de ionencontaminatie op PCB's cruciaal om de kwaliteit en betrouwbaarheid van elektronische producten te garanderen.

19. De isolatietestmachine met weerstandsspanning wordt gebruikt om isolatietests uit te voeren om te valideren dat het isolatiemateriaal en de structurele lay-out van de printplaat voldoen aan de standaardspecificaties. Dit zorgt ervoor dat de printplaat onder normale bedrijfsomstandigheden geïsoleerd blijft, waardoor mogelijke isolatiefouten die tot gevaarlijke incidenten kunnen leiden, worden voorkomen. Door de testresultaten te analyseren, kunnen onderliggende problemen met de printplaat snel worden geïdentificeerd, wat ontwerpers helpt bij het verbeteren van de lay-out en isolatiestructuur van de printplaat om de kwaliteit en prestaties te verbeteren.

Spanningsisolatietestmachine

UV-spectrofotometer

20. UV-spectrofotometer: De UV-spectrofotometer wordt gebruikt om de lichtabsorptie te meten van lichtgevoelige materialen die op printplaten worden aangebracht. Deze materialen, meestal fotoresists die worden gebruikt bij de productie van printplaten, zijn verantwoordelijk voor het creëren van patronen en lijnen op de platen.

De functies van de UV-spectrofotometer omvatten:

1) Meting van de lichtabsorptiekarakteristieken van fotoresists: Door de absorptiekarakteristieken van de fotoresist in het ultraviolette spectrum te analyseren, kan de mate van ultraviolette lichtabsorptie worden bepaald. Deze informatie helpt bij het aanpassen van de formulering en de laagdikte van de fotoresist om de prestaties en stabiliteit ervan tijdens fotolithografie te garanderen.

2) Bepaling van de belichtingsparameters voor fotolithografie: Door de lichtabsorptie-eigenschappen van de fotoresist te analyseren, kunnen de optimale belichtingsparameters voor fotolithografie, zoals belichtingstijd en lichtintensiteit, worden bepaald. Dit zorgt voor een nauwkeurige reproductie van patronen en lijnen op de fotoresist vanaf de printplaat.

21. pH-meter: Bij de productie van printplaten worden vaak chemische behandelingen zoals beitsen en alkalische reiniging toegepast. Een pH-meter wordt gebruikt om ervoor te zorgen dat de pH-waarde van de behandelingsoplossing binnen het juiste bereik blijft. Dit garandeert de effectiviteit, prestaties en stabiliteit van de chemische behandeling, waardoor de productkwaliteit en betrouwbaarheid worden verbeterd en een veilige productieomgeving wordt gegarandeerd.